IPA

Herstellung einer Leiterplatine für einen

UKW- Sender

und Gleisbesetztmelder für die Modelleisenbahn

Verzeichnis

Herstellung einer Leiterplatine

Zurechtschneiden und Bohren der Platine

Anforderungen für einen mini UKW-Sender

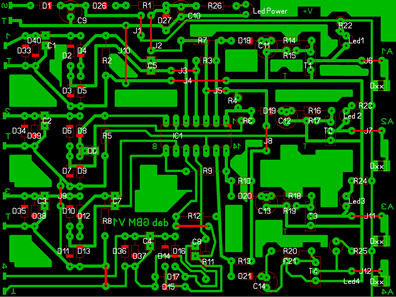

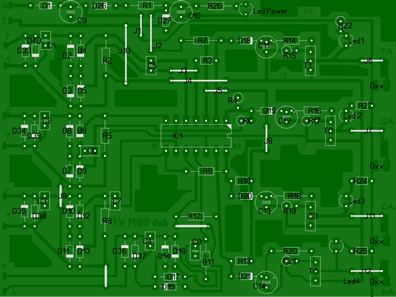

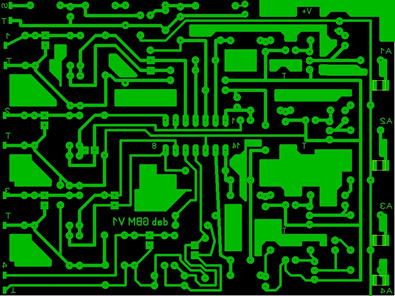

Gleisbesetzmelder Schema und Layout

Ziel der IPA ist

es, einen UKW- Sender herzustellen, der portabel ist. Der Sender soll mit 12V

betrieben werden,

damit er im Auto zum Abspielen von externen Audioquellen

verwendet werden kann. Zudem soll er auch im

Wohnbereich, zum Verteilen von

Audiosignalen in einem Raum, eingesetzt werden können.

Der Sender soll

von Grund auf selbst gebaut werden. Dass heisst, das Layout der Leiterplatine

wird nach

Schema mit einer entsprechenden Software

selbst entworfen. Anschliessend wird die Platine

mit dem selbst hergestellten

Layout angefertigt. Dieser Vorgang beinhaltet das Belichten und das Ätzen der

Platine.

Die Herstellung

der Platine bildet den Schwerpunkt meiner IPA. Ich werde verschiedene Methoden

und Techniken

ausprobieren, um ein möglichst gutes Resultat zu erhalten. Die

daraus gewonnenen Erfahrungen und Erkenntnisse

werden schriftlich wie auch mit

Bildern dokumentiert. Ausserdem vergleiche ich die verschiedenen Techniken

miteinander und zeige die Vorteile und Nachteile, die mir widerfahren sind,

auf.

Die Platine wird

anschliessend durchbohrt und mit den Bauteilen bestückt. Die fertige Schaltung

werde ich in ein

Gehäuse einbauen, damit der Sender problemlos transportiert

werden kann. Zudem wird ein ausführlicher Bericht

über die verschiedenen

Herstellungsschritte verfasst, so wie eine schriftliche Begründung weshalb

welche

Materialien und Techniken schlussendlich verwendet worden sind.

Ich teste in meiner IPA zwei verschiedene

Methoden, um Leiterplatinen herzustellen. Dies stellt auch den Schwerpunkt

meiner IPA dar. Ich erstelle selbst ein Layout, das ich mittels verschiedener

Techniken in eine Platine ätze.

Zum einen versuche ich, das ausgedruckte

Layout direkt auf die kupferbeschichtete Leiterplatte zu übertragen. Zum

anderen probiere ich die übliche Methode aus, bei welcher Leiterplatten, die

mit positivem Fotolack beschichtet sind,

belichtet werden.Bei beiden Arten verwende ich als

Leiterplatine, in Epoxidharz getränkte Glasfasermatten mit einer

Kupferschicht

von 35 μm. Diese besitzen gegenüber dem Hartpapier Vorteile wie, eine

bessere Kriechstromfestigkeit

und bessere

Hochfrequenzeigenschaften sowie eine

geringere Wasseraufnahme.

Ich werde die Vor- und Nachteile der beiden Methoden aufzeigen und mein Vorgehen dokumentieren.

-

Sprintlayout 4.0 zum Herstellen von Layouts

-

Folie für den Layoutausdruck

-

75 Watt Kryptonlampe zum Belichten

-

Einseitig kaschierte Epoxydharzplatine mit und

ohne Fotolack beschichtet

-

Natriumhydroxid zum Entwickeln

-

Natriumpersulfat zum Ätzen

-

Grammwage zum Abwägen der Chemikalien

-

Plastikschalen

-

Plastikhandschuhe

-

Verschiedene Hartmetallbohrer mit Durchmessern

von 0.8 mm bis 1.5 mm

-

Kleine Bohrmaschine mit Stand

-

Blechschere zum Zuschneiden der Platinen

-

Aceton zum Reinigen der Leiterplatinen

-

Katalog

Für die Erstellung des Layouts teste ich verschiedene Softwares die für alle zugänglich und einfach sind.

Dazu gehört das Eagle 4.16r2, das Target 3001 V12, das OrCAD

15.7 und das Sprint-Layout 4.0.

All diese Programme können kostenlos als

Freeware gedownloadet oder bestellt werden. Diese Freewares sind

allerdings ein

wenig eingeschränkt in der Platinengrösse oder in der Anzahl der Lötpunkte.

Zudem kann bei manchen

Freewares das Speichern von Projekten nicht realisiert

werden. Zum Testen der einzelnen Softwaren reichen sie

jedoch allemal.

Als erstes testete ich das Eagle 4.16r2, da

es laut der Beschreibung ein professionelles und einfach gestaltetes

Programm

sein soll. Zudem kann das Layout mittels gezeichnetem Schema automatisch

erstellt werden, was sich

zeitsparend auswirken sollte. Ausserdem hat die

Software eine grosse Bibliothek von den verschiedensten Bauteilen,

was das

Zeichnen des Schemas vereinfacht.

Beim Arbeiten mit dem Eagle stelle ich

fest, dass es ohne Erfahrung mit diesem Programm recht schwer ist, effizient

voranzukommen. Da es eine riesige Bibliothek mit sehr vielen Bauteilen und

Bauarten bietet kann man leicht den

Überblick verlieren. Dazu kommt, dass das

Hinzufügen von noch nicht vorhandenen Bauteilen mit grossem Aufwand

verbunden

ist. Dieser wäre für ein einmaliges Projekt wie meines zu hoch.

Da jedes Bauteil von Hand auf die Platine

gesetzt werden muss und der Autorouter schon bei kleiner Packungsdichte

mit einem

Layer überfordert ist und auf das zweite Layer wechselt. Deshalb konnte der

Autorouter meine

Erwartungen nicht erfüllen.

Beim Target wie beim OrCAD fand ich mich

überhaupt nicht zu recht, da die Programme wie das Eagle für den

professionellen Gebrauch gedacht sind und somit viele Funktionen bieten, die

ich gar nicht benötigte. Deshalb

entschloss ich mich, nicht viel Zeit zu

investieren, um diese Softwares kennen zu lernen, sondern lieber nach

einer

Alternative zu suchen.

Beim Sprint-Layout fand ich eine einfach

gehaltene Benutzeroberfläche mit einer Bibliothek, die leicht überschaubar

ist

und viele Möglichkeiten bietet. Dieses Programm beinhaltet alle Funktionen die

man benötigt, um ein Layout

herzustellen. Es besitzt wie alle anderen Softwares

einen Autorouter, wobei mich diese Funktion bei keinem der

getesteten

Layoutprogrammen überzeugt hat. Der einzige Nachteil des Sprint-Layouts

gegenüber den anderen

Softwares: Es können keine Schaltpläne gezeichnet werden.

Fazit: Das Eagle eignet sich für den professionellen

Bereich, da es bis zu 18 Layer erstellen kann und wegen dem

Umrechnen vom

Schema ins Layout Fehlerquellen minimiert. Für den einmaligen Gebrauch ist

dieses Programm

nicht geeignet da es viel Zeit braucht, um sich einzuarbeiten.

Dies gilt auch für das Target und das OrCAD: Beide

bieten viele Funktionen wie

z.B. das Ziehen von geschwungenen Linien.

Das Sprint-Layout hingegen benötigt keine

Vorkenntnisse, ist einfach gehalten, was verständlicher Weise mit

Einschränkungen verbunden ist. Beispielsweise können nicht mehr als 2 Layer

gezeichnet werden, was in meinem

Fall jedoch irrelevant ist, da ich sowieso nur

mit einseitig beschichteten Platinen arbeite.

Ich stelle meine Layouts mit dem

Sprint-Layot her, da dieses Programm alle für mich notwendigen Funktionen

beinhaltet.

Es ist sehr einfach aufgebaut und erlaubt deshalb ein effizientes

Arbeiten ohne grosse Vorkenntnisse.

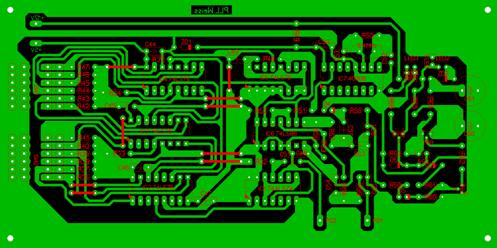

PLL-Layout mit den Bauteilen

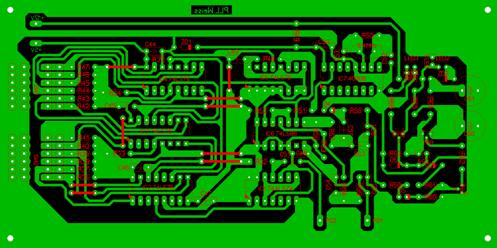

Netzteil- Layout mit Bauteilen

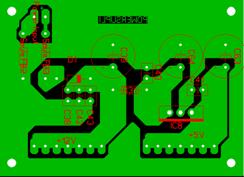

Sender-Layout mit Bauteilen

Ausschneiden des Layouts

Nach dem Aufbügeln lasse ich die Platine auskühlen und lege sie

anschliessend

Nach dem Aufbügeln lasse ich die Platine auskühlen und lege sie

anschliessend

in kaltes Seifenwasser, damit sich das Papier lösen lässt ohne

den Toner zu

beschädigen. Zum Ablösen rubbelt man einfach fein mit dem Finger

auf der

Katalogseite herum. Dieser Vorgang benötigt Geduld und

Fingerspitzengefühl,

damit die Tonerbahnen nicht beschädigt werden.

Nun wird die Platine mit klarem Wasser

abgespült, um die Seifenrückstände

abzuwaschen. Anschliessend ist die Platine

zum Ätzen bereit.

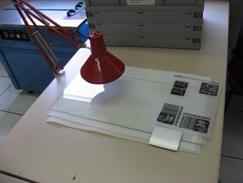

Zum Belichten einer mit positivem Fotolack beschichteten Platine

Zum Belichten einer mit positivem Fotolack beschichteten Platine

benötigt man eine Glühlampe mit UV Anteil. Je höher der UV Antei

l ist, desto

schneller wird der Lack belichtet. Damit die Platine nicht

überbelichtet wird

und sich beim späteren Entwickeln nur der

belichtete Lack vom Kupfer löst, muss

das Layout lichtundurchlässig

sein und die Belichtung darf nicht zu lange

andauern. Wird zu kurz

belichtet, kann es theoretisch sein, dass sich der Lack

beim Entwickeln

gar nicht lösen lässt. Ein zu langes oder zu kurzes Belichten

führt

also zu einem unbrauchbaren Endergebnis.

Ich verwende eine 75 Watt Krypton-Lampe von

Philips Type PF 603E/51 diese hat einen E25 Sockel.

Dank des E25 Sockels lässt

sie sich in herkömmliche Glühlampenfassungen drehen und somit leicht und ohne

grossen Aufwand installieren. Ein Lampenschirm erhöht den Wirkungsgrad der

Lampe. Zudem spielt der Abstand

eine wichtige Rolle: Je näher die Lampe zur

Platine gebracht wird, desto kürzer wird die Belichtungszeit.

Gleichzeitig

verringert sich aber auch die Streuwirkung der Lichtquelle. Wichtig ist, dass

die ganze Platine

gleichmässig belichtet wird. Bei Lampen mit grosser Leistung

muss zudem die Umgebungserwärmung bedacht

werden. Da die Lampen zum teil einen

hohen UV Anteil besitzen, ist es ratsam nicht direkt in die Lichtquelle

zu

blicken.

Ich benutze einen Abstand von 10 cm, der

sich bewährt hat. Da meine Lampe mit 75 Watt nicht so

leistungsstark ist, habe

ich auch keine Probleme mit der Umgebungserwärmung.

Auf den Tisch lege ich einen Schaumstoff.

Dieser dient dazu, den Höhenunterschied der Platine auszugleichen,

damit die

Glasplatte flach aufliegen kann. Auf diesen Schaumstoff lege ich nun die

Platine mit dem darauf

ausgerichteten Layout. Das Layout wird mit der

bedruckten Seite auf die Platine gelegt, damit der Abstand

möglichst klein ist

und kein Streulicht darunter fällt. Damit das Layout wirklich

lichtundurchlässig wird, lege ich

jeweils zwei deckungsgleich aufeinander und

klebe sie mit Klebestreifen zusammen. Am besten eignet sich

dafür ein

Lichtpult. Wer so was nicht besitzt, kann wie ich eine Glasscheibe mit darunter

aufgestellter

Schreibtischlampe verwenden oder notfalls das Fenster benutzen.

Es ist hilfreich, wenn man Passkreuze auf

den Layouts anbringt, da diese das

genaue Aufeinanderlegen enorm erleichtern.

Die Glasplatte dient dazu, dass das Layout

nicht verrutscht und flach auf der Platine zu liegen kommt. Nicht

jede

Glasplatte eignet sich gleich gut, da heisst es einfach ausprobieren.

Zum Eruieren der richtigen Belichtungszeit

müssen verschiedene Zeiten unter den gleichen Bedingungen

ausprobiert werden.

Beim anschliessenden Entwickeln zeigt sich, welche Belichtungszeiten zu kurz

und welche

zu lang waren. Somit kann die ideale Belichtungszeit ermittelt

werden.

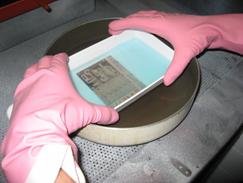

Das Entwickeln ist nur bei der

Belichtungsmethode notwendig. Als Entwickler verwende ich Natriumhydroxyd,

da

es der einzige Entwickler ist, den ich bestellen konnte. Da Conrad keine

Entwickler und Ätzmittel mehr

vertreibt, habe ich mir die Chemikalien über

Distrelec besorgen müssen. Natriumhydroxid ist sehr toxisch und

muss deshalb

als Giftmüll entsorgt werden. Die meisten Gemeinden bieten eine kostenlose

Entsorgung von

Giftmüll an, solange es sich um kleinere Mengen handelt und die

Chemikalien nur privat und nicht industriell

genutzt wurden.

Das Entwickeln kann von wenigen Sekunden

bis zu 4 Minuten dauern. Bei mir dauerte der Entwicklungsvorgang

ca. 15 bis 20

Sekunden. Dazu löse ich zwei Gramm Natriumhydroxyd in zwei Deziliter kaltem

Wasser.

Der Entwicklungsvorgang ist abgeschlossen,

sobald das Layout auf dem Kupfer deutlich erkennbar ist.

Dabei ist zu beachten,

dass die Stellen, an welchen später das Kupfer weggeätzt werden soll, wirklich

keinen

Fotolack mehr aufweisen. Doch Vorsicht: All zu lange darf die Platine

nicht im Entwickler bleiben,

da ansonsten eine Überentwicklung statt findet,

d.h. der nicht belichtete Fotolack löst sich allmählich

von dem Kupfer. Dieser

Effekt kann zu Leiterbahnenunterbrüchen führen und somit das Endergebnis

unbrauchbar machen.

Nach dem Entwickeln kann das Entwicklerbad

aufbewahrt werden. Dazu kann man die Arbeitsschale mit einer

Folie abdecken und

das Bad somit vor Staub schützen.

Merke: Die Platine sollte nicht zulange,

aber auch nicht zu kurz entwickelt werden.

Nach dem Entwickeln muss die Platine sofort

unter fliessendem Wasser gründlich abgespült werden,

damit der Entwickler sie

nicht weiter entwickelt.

Anschliessend lässt man die Platine am

besten an der Luft trocknen. Wenn sie mit einem Tuch abgetrocknet wird,

beschädigt

man eventuell den Lack. Dies kann zu Unterbrüchen und Löchern in den

Leiterbahnen führen.

Die Toner direkt Methode benötigt Geduld

und Erfahrung, um möglichst gute Ergebnisse zu erzielen. Da der

Toner immer ein

bisschen verläuft, eignet sich diese Methode besser für einfache Schaltungen

mit grösseren

Abständen zwischen den Leiterbahnen. Auch der Aufwand ist etwas

höher als beim Belichten, da das Layout

aufgebügelt werden muss und später das

Papier wieder abgelöst wird. Dennoch besitzt diese Variante den

entscheidenden

Vorteil, dass immer wieder angefangen werden kann, wenn das Layout nicht sauber

auf das

Kupfer gebracht wurde, denn mit Aceton lässt sich der aufgebügelte

Toner leicht entfernen und anschliessend

kann wieder von vorne begonnen werden.

Zudem braucht man keinen Entwickler. Dies bedeutet, dass die

Herstellung

umweltfreundlicher wird. Somit eignet sich diese Methode hervorragend zum

Herstellen von

einfachen Leiterplatinen für den privaten Gebrauch.

Die Belichtungsmethode eignet sich für das

mehrmalige Herstellen von derselben Leiterplatine, da das Layout

nur einmal auf

eine Folie ausgedruckt werden muss. Danach kann es unbeschränkt zum Belichten

von Platinen

eingesetzt werden. Mit dieser Technik kann eine sehr hohe Konturenschärfe

erreicht werden. Dafür sind die

Materialkosten etwas höher, da man eine

Belichtungslampe, fotolackbeschichtete Platinen und ein Entwicklerbad

benötigt.

Diese Kosten zahlen sich, meiner Meinung nach, aus, wenn man öfters selber

Platinen herstellt.

Weil meine Layouts feine und eng

beieinander liegende Leiterbahnen haben, verwende ich die Belichtungsmethode,

da ich mit dieser Technik eine höhere Konturenschärfe erzielen kann. Ausserdem

begibt man sich nicht in Gefahr,

das Layout von Hand zu beschädigen wie bei der

Toner direkt Methode.

| Links die Toner direckt methode beim Ätzen, rechts die Fotolack beschichtete. |

Ersichtlicher Ätzvorgang | Ätzen des Platine |

|

|

|

Ich verwende zum ätzen Natriumpersulfat, da es

umweltfreundlicher und weniger gefährlich ist als das

Eisen III Chlorid.

Trotzdem ist im Umgang mit Chemikalien Vorsicht geboten: Am besten schützt man

die

Hände mit Plastikhandschuhen und vermeidet Spritzer. Für zwei Deziliter

kaltes Wasser benötigt man ca.

40 Gramm Natriumpersulfat. Der Nachteil ist,

dass das Ätzbad auf ca. 40-50°C geheizt werden muss,

damit es seine volle Wirkung entfalten kann.

Vorsicht die Ätzlösung sollte immer mit kaltem Wasser angerührt

werden, da beim

Lösen des Natriumpersulfat eine Wärmeentwicklung stattfindet. Am besten

verwendet

man eine Ätzmaschine mit integrierter Heizung. Sie stellt auch die

ständige Bewegung des Ätzbades und

die Sauerstoffzuführung für den optimalen

Ätzvorgang sicher. Leider sind diese Anlagen relativ teuer und

eine Anschaffung

somit nur sinnvoll, wenn man regelmässig Platinen herstellt. Für das

gelegentliche Ätzen

reicht eine handelsübliche Plastik- oder Arbeitsschale, wie

sie im Conrad Katalog angeboten wird, durchaus aus.

Diese kann in einem

Wasserbad in einer alten Pfanne erwärmt werden, so dass das Ätzbad temperiert

wird.

Durch leichtes Hin- und Herschwenken der Schale wird das Ätzbad in

Bewegung gehalten und mit Sauerstoff

versorgt. Dies beschleunigt den

Ätzprozess. Der Ätzvorgang dauert in der Schale länger als in einer

Ätzmaschine,

da die Platine horizontal und nicht wie in den Ätzapparaturen

vertikal steht. Zu dem kommt, dass die Temperatur

mit dem Wasserbad nicht so genau

eingehalten werden kann.

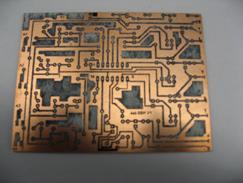

| Fertige Platine für den UKW Sender | |

|

Da das

Ätzbad nach dem Ätzen mit Kupfer angereichert ist muss es wie der Entwickler

als Sondermüll entsorgt

werden. Das Ätzbad kann nicht längere zeit aufbehalten

werden, da es mit der Umgebungsluft reagiert und

auskristallisiert. Da beim

Reagieren mit Kupfer Gase entstehen darf die Lösung zum Entsorgen nicht

luftdicht

aufbewahrt werden.

Die Platine kann nach dem Ätzen noch

zurechtgeschnitten oder auseinander geschnitten werden.

Dafür benutze ich eine

normale Blechschere. Dies funktioniert erstaunlich gut und präzise. Man sollte

darauf achten, dass die Schere in einem guten Zustand ist, da der Schnitt

ansonsten nicht sauber gelingt.

Um die Lötaugen zu durchbohren, eignet sich

am besten eine kleine Bohrmaschine wie z.B. ein Dremel.

Zur Not kann man auch

eine Standbohrmaschine verwenden. Diese eignet sich aber nicht so gut, da sie

zu gross ist. Für die Löcher verwende ich 0.8mm, 1mm und 1.2mm Bohrer.

| Durchbohrte Platine | Schneiden der Platine | Blechschere zum zuschneiden der Platine |

|

|

|

Am besten reinigt man die Platine erst nach dem Zuschneiden und

Bohren, da sowohl

der Toner als auch der Fotolack eine Schutzschicht darstellt.

Vor allem beim Bohren

ist es von Vorteil, wenn das Kupfer bedeckt ist und nicht

spiegelt, da ansonsten bei

der Arbeit die Sicht beeinträchtigt wird.

Den Bau des UKW-Senders habe ich unterschätzt.

Ich wollte einen erstklassigen Sender

herstellen, der den Anforderungen der Bakom entspricht und qualitativ

hochstehend ist. Mein Ziel, einen Stereosender zu bauen, musste ich jedoch aus

Zeitgründen aufgeben,

da sich die Arbeiten als wesentlich zeitaufwendiger

erwiesen als ich mir das vorgestellt habe.

Ich recherchierte im Internet und schaute

mir diverse Schaltungen an, die angeboten wurden. Viele waren

sehr einfach

aufgebaut, doch wurde immer davor gewarnt, dass der Sender womöglich nicht

frequenzstabil

arbeitet und somit meiner Vorstellung nicht entsprechen würde.

Deshalb entschloss ich mich, einen Sender

mit einer PLL-Schaltung auszuwählen,

damit die Frequenz sicher stabil ist.

Da ich davon ausging, dass die

Sendefrequenz mittels des PLLs einzustellen ist, machte ich mir noch keine

Gedanken darüber, dass die Filter am Ausgang für jede Frequenz abgeglichen

werden müssen.Zudem achtete

ich darauf, dass der Sender

einen Filter besitzt, damit wirklich nur die Sendefrequenz gesendet wird.

Dies hatte zur Folge, dass der Sender

relativ komplex und in den Abmessungen grösser als eigentlich geplant wurde.

Leider musste ich die Erfahrung machen,

dass nicht alles, was im Internet angeboten wird, von Fachleuten

online

gestellt wird. So stellte sich mit der Zeit heraus, dass die dazugehörige

Stückliste teilweise nicht zum

Schema passte. Daraufhin kontaktierte ich den

Betreiber dieser Website. Trotz einigen Fehlinformationen

gelang es mir

schlussendlich mit einigem Zeitaufwand, den Sender fertig zu stellen.

In der Schweiz dürfen Minisender, welche

den UKW-Frequenzbereich (87.5-108 MHz) nutzen, unter bestimmten

Voraussetzungen

in Betrieb genommen werden. Damit der Handel und die Inbetriebnahme solcher

UKW-Minisender erlaubt ist, müssen unter anderem folgende Grundregeln

eingehalten werden:

- Die maximale Strahlungsleistung darf 50 nW e.r.p. nicht überschreiten.

- Die elektrische Sicherheit und der Schutz der Gesundheit

müssen gewährleistet sein, d.h. dass durch die

Anlage, weder Personen, noch Haustiere

oder Eigentum gefährdet werden dürfen.

- Die Anlage darf andere Anlagen nicht stören und muss selber

eine gewisse Störfestigkeit aufweisen.

(Elektromagnetische Kompatibilität)

- Die Anlage soll nur das zur Übertragung der Information

notwendige Frequenzspektrum verwenden.

Die nicht relevanten Aussendungen werden

eingeschränkt. (Effiziente Nutzung des Spektrums)

-

Der Nutzer muss die Möglichkeit haben, einen

Sendekanal im gesamten UKW-Frequenzbereich

(87.5 bis 108 MHz) frei zu wählen.

Diese Richtlinien können bei der Bakom nachgelesen werden.

| PLL Platine mit den Widerständen bestückt | PLL Platine mit den IC-Sockeln |

|

|

| mit den Kondensatoren | PLL Platine von der Lötseite |

|

|

Damit keine kalten Lötstellen auftreten, wird von der einen Seite

das Lötauge und das Bauteilbein erwärmt, von der

anderen Seite gibt man nun

Lötzinn dazu. Diese Technik hat den Vorteil, dass der Zinn erst dann zu

fliessen beginnt,

wenn wirklich beide Materialien genug erwärmt wurden, um sich

mit dem Zinn zu verbinden.

Zum Abgleichen des UKW-Senders wird die

gewünschte Frequenz mittels zwei Dip-Schaltern nach der

Schalterstellungsliste

eingestellt. Anschliessend muss der Drehkondensator 1 (im Schema VC1) solange

abgeglichen

werden, bis die Leuchtdiode 2 (im Schema LED2) am PLL aufleuchtet.

Um das Filter am Ausgang abzugleichen,

verwende ich einen Frequenzbandanalyser,

damit ich optimal abgleichen kann. Dabei muss mit dem Drehkondensator 2,

der

Spule 4,5 und 6 (im Schema VC2, L4, L5 und L6) experimentiert werden, solange bis

möglichst nur noch das

Trägersignal vorhanden ist. Die Spulen werden mit

auseinander ziehen und zusammendrücken abgestimmt.

Da neben dem Sender eigentlich noch ein

Stereo-Coder vorgesehen war, den ich leider nicht mehr realisieren konnte,

musste

ich mich auch beim Gehäuse anpassen. Die Abmessungen des Gehäuses betragen

LxBxH: 203 mm x 100 mm x 63 mm.

Ich verwende ein Aluminiumgehäuse, damit

der Sender nach aussen abgeschirmt ist. Damit der Sender den PLL nicht

stört,

schirme ich ihn mittels einer 2 mm dicken Aluminiumplatte ab. Ich habe extra

eine dicke Platte gewählt, damit ich

Gewinde schneiden kann und somit die

Montage der einzelnen Platinen erleichtert wird.

Wenn ich auf die vergangenen Wochen

zurückblicke, stelle ich fest, dass das Herstellen eines Gerätes nicht so

einfach ist, wie ich mir dies zuerst vorgestellt habe. Im Bezug auf Materialien

und Techniken gilt es viele Details zu

beachten: Was eignet sich für welchen

Verwendungszweck am Besten?, Welches sind Vor- und Nachteile?

und so weiter.Schon beim Erstellen des Layouts stiess ich

auf ungeahnte Schwierigkeiten. Oft mussten

Leiterbahnen und Bauteile

versetzt

oder gelöscht werden, damit das gewünschte Ziel erreicht werden konnte.

Ich habe bei der Arbeit viel gelernt, da

ich beim Herstellen von Platinen auf keine Vorkenntnisse zurückgreifen konnte.

Zudem war es interessant zu sehen, wie Platinen hergestellt werden, da ich in

meinem Beruf tagtäglich mit ihnen

konfrontiert werde.

Abschliessend kann ich sagen, dass sich der

Aufwand gelohnt hat und ich eine gute Arbeit präsentieren darf, auch wenn

sie

sicherlich noch verbesserungsfähig wäre. Wenn ich mir jedoch vor Augen halte,

dass es sich bei meiner Arbeit um

einen Prototypen handelt und ich mir alles

selbst erarbeitet habe, blicke ich doch mit etwas Stolz auf mein Endprodukt.

Internet:

18.04.07: Material sowie Schema und Stückliste für den UKW-Sender besorgen.

19.04.07 Layout-Programm suchen und ausprobieren.

20.04.07 Zeichnen der Layouts.

21.04.07 Ausdrucken der Layouts und Ätzen der Platinen.

Toner direkt Methode durchführen.

25.04.07 Bestücken der Platinen.

26.04.07 Erste Inbetriebnahme des Senders.

Fehlersuche, Abklärung der Stückliste.

27.04.07 Fehlersuche, Abklärung der Stückliste.

28.04.07 Sender in das Gehäuse einbauen.

03.05.07 Schreiben der Dokumentation.

04.05.07 Schreiben der Dokumentation.

05.05.07 Fertigstellung der Dokumentation.

|

Widerstände |

Kondensatoren |

|||||||||

|

R1 |

47 |

|

R35 |

1.5k |

|

C1 |

100p |

|

C32 |

10p |

|

R2 |

27k |

R36 |

1.5k |

C2 |

1n8 |

C33 |

47p |

|||

|

R3 |

8.8k |

R37 |

1.5k |

C3 |

100p |

C34 |

22p |

|||

|

R4 |

10k |

R38 |

1.5k |

C4 |

10uF Elko |

C35 |

1p8 |

|||

|

R5 |

3.3k |

R39 |

1.5k |

C5 |

47uF Elko |

C36 |

1p8 |

|||

|

R6 |

100k |

R40 |

1.5k |

C6 |

68p |

C37 |

1n |

|||

|

R7 |

6.8k |

R41 |

1.5k |

C7 |

68p |

C38 |

100n |

|||

|

R8 |

3.3k |

R42 |

1.5k |

C8 |

22p |

C39 |

220uF Elko |

|||

|

R9 |

3.3k |

R43 |

1.5k |

C9 |

15p |

C40 |

10n |

|||

|

R10 |

120 |

R44 |

1.5k |

C10 |

1n |

C41 |

10n |

|||

|

R11 |

120 |

R45 |

1.5k |

C11 |

1n |

C42 |

10n |

|||

|

R12 |

68k |

R46 |

1.5k |

C12 |

15p |

C43 |

1n |

|||

|

R13 |

68k |

R47 |

1.5k |

C13 |

15p |

C44 |

100n |

|||

|

R14 |

22k |

R48 |

1.5k |

C14 |

22p |

C45 |

100n |

|||

|

R15 |

15k |

R49 |

470 |

C15 |

1n |

C46 |

100n |

|||

|

R16 |

150 |

R50 |

100k |

C16 |

22p |

C47 |

100n |

|||

|

R17 |

330 |

R51 |

1.5k |

C17 |

1n |

C48 |

100n |

|||

|

R18 |

22k |

R52 |

4.7k |

C18 |

1n |

C49 |

100n |

|||

|

R19 |

15k |

R53 |

1.5k |

C19 |

10n |

C50 |

100n |

|||

|

R20 |

150 |

R54 |

10k |

C20 |

1n |

C51 |

1n |

|||

|

R21 |

330 |

R55 |

22k |

C21 |

10n |

C52 |

100p |

|||

|

R22 |

150 |

R56 |

1.5k |

C22 |

1n |

C53 |

33p |

|||

|

R23 |

22 |

R57 |

5.6k |

C23 |

220 uF Elko |

C54 |

220n |

|||

|

R24 |

6.8k |

R58 |

12k |

C24 |

1n |

C55 |

100n |

|||

|

R25 |

10 |

R59 |

12k |

C25 |

47p |

C56 |

10n |

|||

|

R26 |

4.7k |

R60 |

47k |

C26 |

47uF Elko |

C57 |

220n |

|||

|

R27 |

33 |

R61 |

5.6k |

C27 |

47p |

C58 |

4n7 |

|||

|

R28 |

150 |

R62 |

2.2k |

C28 |

100p |

C59 |

10n |

|||

|

R29 |

1.5k |

R63 |

270 |

C29 |

1n |

C60 |

220uF Elko |

|||

|

R30 |

270 |

R64 |

560 |

C30 |

10n |

C61 |

220uF Elko |

|||

|

R31 |

22 |

R65 |

33 |

C31 |

1n |

VC1 |

40p Trimmer |

|||

|

R32 |

1k |

R66 |

56 |

|

VC2 |

65p Trimmer |

||||

|

R33 |

1.5k |

R67 |

15 |

VC3 |

65p Trimmer |

|||||

|

R34 |

1.5k |

VR1 |

10k Poti |

|

|

|||||

|

Halbleiter und diverses |

||||

|

TR1 |

BC558 |

|

IC1 |

74ALS74 |

|

TR2 |

BF494 |

IC2 |

74LS193 |

|

|

TR3 |

BF494 |

IC3 |

74LS193 |

|

|

TR4 |

BF494 |

IC4 |

74LS193 |

|

|

TR5 |

BF494 |

IC5 |

74LS76 |

|

|

TR6 |

2N4427 |

IC6 |

74LS86 |

|

|

TR7 |

2N4427 |

IC7 |

4060 |

|

|

TR8 |

BC548 |

IC8 |

5 V 1 Ampere Spannungsregler 7805 |

|

|

TR9 |

BC558 |

L1 |

6 * 2 Wdg. 6 mm Innendurchmesser |

|

|

TR10 |

BC548 |

L2 |

4 Wdg. 6 mm |

|

|

TR11 |

BC548 |

L3 |

4 Wdg. 5 mm |

|

|

VCD1 |

KV1310 |

L4 |

4 Wdg. 5 mm |

|

|

D1 |

1N4001 |

L5 |

6 Wdg. 6 mm |

|

|

D2 |

1N4148 |

L6 |

6 Wdg. 6 mm |

|

|

D3 |

1N4148 |

FB1 |

5 Wdg. durch Ferrit |

|

|

D4 |

1N4148 |

FB2 |

5 Wdg. durch Ferrit |

|

|

D5 |

1N4148 |

FB3 |

1 Wdg. durch Ferrit |

|

|

D6 |

1N4148 |

FB4 |

5 Wdg. durch Ferrit |

|

|

D7 |

1N4148 |

FB5 |

5 Wdg. durch Ferrit |

|

|

ZD1 |

7.5 Volt Zener |

XTAL1 |

6.4 MHz Kristall |

|

|

ZD2 u.3 |

7.5 Volt Zener |

SW1 |

6-fach DIP Switch |

|

|

LED1 |

5 mm LED gelb |

SW2 |

6-fach DIP Switch |

|

|

LED2 |

5 mm LED grün |

SKT1 |

Chinch-Buchse |

|

|

LED3 |

5mm LED rot |

|

|

|

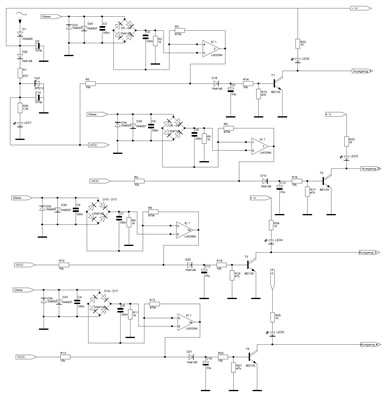

Schema des Gleisbesetztmelders

| Schema. | |

|

Für grössere Ansicht bitte anklicken ! |

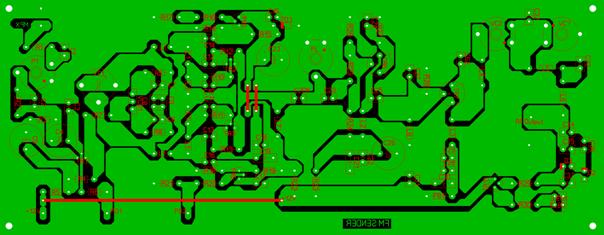

| Layout Lötseite. | Layout Bestückungsseite Spiegelverkehrt. |

|

|

| ohne Bestückung. | Lötseite Spiegelverkehrt. |

|

|

|

WAS

|

Position

|

Wert

|

| Widerstand | R1 | 470 |

| Widerstand | R4, R7, R10, R13, R14, R16, R18, R20 | 10k |

| Widerstand | R2, R3, R5, R6, R8, R9, R11, R12 | 470k |

| Widerstand | R15, R17, R19. R21 | 47k |

| Widerstand | R22 - R 26 | 1,5k |

| Kondensator | C1 - C8 | 100nF |

| Kondensator | C9, C10 | 220uF 35V |

| Kondensator | C11 - C14 | 22uF 25V |

| Diode | D1 | 1N5400 |

| Diode | D2 - D26 | 1N4148 |

| Diode | D33 - D40 | 1N4007 |

| Z-Diode | D27 | 12 Volt ZPD |

| LED | Led 1 - Led 5 | Standart 3mm |

| Transistor | T1 - T4 | BD 139 |

| IC | IC 1 | LM 339N |

Alle gemachten Angaben ohne Gewähr. Anwendung auf eigene Gefahr und ohne Garantie!

Fazit

Das Nachbauen eines Gleisbesetztmelders ist nur für die, die Spass und die Einrichtung dazu schon haben.

Grundsätzlich

lohnt es sich kaum. Für ein paar wenige Euro oder Franken bekommt man diese Fertig oder im

Bausatz von

verschiedenen Hersteller. Die wohl im Preis Leistung besten kommen aus dem Hause

Tams oder Littfinski.